塑料色母粒的配色及顔料的選擇

塑料色母粒的配色就是在紅、黃、藍三種基本顔色基礎上,配出令人喜愛、符合色卡色差要求、經濟并在加工、使用中不變色的色彩。另外塑料着色顔料還可賦予塑料多種功能,如提高塑料耐光性和耐候性;賦予塑料某些特殊功能,如導電性、抗靜電性;不同彩色農地膜具有除草或避蟲、育秧等作用。即通過配色着色還可達到某種應用上的要求。

一、顔料的選擇(着色劑):

塑料色母粒着色劑主要分顔料和染料兩種。顔料是不能溶于普通溶劑的着色劑,故要獲得理想的着色性能,需要用機械方法将顔料均勻分散于塑料中。按結構可分爲有機顔料和無機顔料。無機顔料熱穩定性、光穩定性優良,價格低,但着色力相對差,相對密度大;有機顔料着色力高、色澤鮮豔、色譜齊全、相對密度小,缺點爲耐熱性、耐候性和遮蓋力方面不如無機顔料。染料是可用于大多數溶劑和被染色塑料的有機化合物、優點爲密度小、着色力高、透明度好,但其一般分子結構小,着色時易發生遷移。

白色顔料主要有钛白粉、氧化鋅、鋅鋇白三種。钛白粉分金紅石型和銳钛型兩種結構,金紅石型钛白粉折射率高、遮蓋力高、穩定、耐候性好。

炭黑是常用黑色顔料,價格便宜,另外還具有對塑料的紫外線保護(抗老化)作用和導電作用,不同生産工藝可以得到粒徑範圍極廣的各種不同炭黑,性質差别也很大。炭黑按用途分有色素炭黑和橡膠補強用炭黑,色素炭黑按其着色能力又分爲高色素炭黑、中色素炭黑和低色素炭黑。炭黑粒子易發生聚集,要提高炭黑的着色力,要解決炭黑的分散性。

珠光顔料又叫雲母钛珠光顔料,是一種二氧化钛塗覆的雲母晶片。根據色相不同,可分爲銀白類珠光顔料、彩虹類珠光顔料、彩色類珠光顔料三類。

我們必須要了解顔料的染料索引(C.I),C.I是由英國染色家協會和美國紡織化學家和染色家協會合編出版的國際性染料、顔料品種彙編,每一種顔料按應用和化學結構類别有兩個編号,避免采購時因對相同分子結構、不同叫法的顔料發生誤解,也有利于使用時管理和查找原因。

二、配色着色工藝:

配色着色可采用色粉直接加入樹脂法和色母粒法。

色粉與塑料樹脂直接混合後,送入下一步制品成型工藝,工序短,成本低,但工作環境差,着色力差,着色均勻性和質量穩定性差。

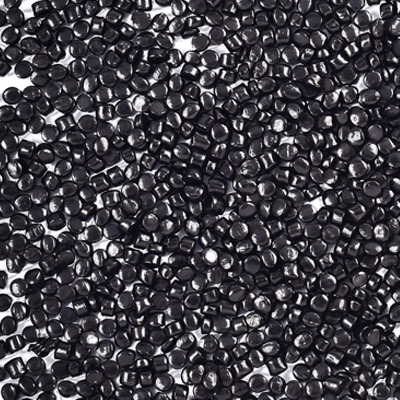

色母粒法是着色劑和載體樹脂、分散劑、其他助劑配制成濃度着色劑的粒料,制品成型時根據着色要求,加入定量量色母粒,使制品含有要求的着色劑量,達到着色要求。

色母粒可以按欲着色樹脂分類,如ABS色母粒,PC色母粒,PP色母粒等;也可按着色樹脂加工藝分類,有注塑、吹膜、擠出級三大類母粒。色母粒由于對顔料先進行預處理,有較高的着色力,用量可降低且質量穩定,運輸、貯存、使用方便、環境污染大爲降低。

分散劑通過對顔料的潤濕、滲透來排除表面空氣,将凝聚體、團聚體分散成細微、穩定和均勻的顆粒,并在加工過程中不再凝聚,常用分散劑爲低分子量聚乙烯蠟,對于較難分散的有機顔料和炭黑采用EVA蠟或氧化聚乙烯蠟,合成低分子量聚乙烯蠟和聚乙烯裂解法制的低分子量聚乙烯蠟有很大差别。其他助劑有偶聯劑、抗氧劑、光穩定劑、抗靜電劑、填料等,視要求和品種而定加入量,稱爲多功能母粒,再如加入光亮劑,有利于模塑制品脫模和提高制品表面光亮度。

色母粒的性能指标有色差、白度、黃度、黃變度、熱穩定性、氧指數、熔體流動速率等,當然顔料的細度、遷移性、耐化學性、毒性也與色母粒性能有關,有些指标在專門用途中十分重要,如纖維級母粒的壓濾值(DF值)細度。

三、配色管理和儀器

配色管理的硬件有測色計及處理測得數據的計算機。測色計可分爲分光光度計和色差計兩種,代替人眼測定色彩,去除人爲因素對測定結果的影響。

分光光度計用來測定各波長對**漫反射面的反射系數,不能直接求得色度值或色差,但通過其對數據處理便可評價色度值及其他各種數值。分光光度計可分爲采用衍射光栅分光和采用幹涉濾光片分光兩種類型。先進的帶内裝微處理器的分光光度計,具有自動校正及倍率增加等功能,從而提高了精度。

色差計是一種簡單的測試儀器,即制作一塊具有與人眼感色靈敏度相等的分光特性的濾光片,用它對樣闆進行測光,關鍵是設計一種具有感光器分光靈敏度特性并能在某種光源下測定色差值的濾光片,色差計體積小、操作簡便,較适宜對分光特性變化小的同一種産品作批量管理,帶有小型微機的色差計,容易用标準樣闆進行校正和輸出多個色差值。